| ОбложкаНовостиСтатьиАнонсы | РелизыИнтервьюДевайсы |

| ВходРегистрация | |||||

| РекламаПрислать новость |

В последние годы бум на виниловый носитель привел к тому, что спрос слишком сильно опережает производственные возможности: устаревшие заводские линии и процессы (несмотря на все старания) еще далеки от автоматизации, к тому же, их слишком мало. Эти факторы играют против издателей, лейблов и конечных потребителей, которые регулярно сталкиваются с задержками в процессе штамповки и доставки (от пары недель до нескольких месяцев). Но и прогресс не стоит на месте: производители оборудования, пресс-заводы и виниловые специалисты находятся в постоянном поиске решений для более быстрой, экономичной и экологичной штамповки тиражей. Вокруг этих ноу-хау уже сформировалась своеобразная концепция винила 2.0, согласно которой адаптированный под современные требования носитель станет дешевле, безопаснее, быстрее. Одним словом — лучше. Подробно об этих тенденциях читайте в специальном материале.

Обратная сторона: высокая стоимость технологий на начальном этапе, затраты на адаптацию, критичная важность правильного маркетинга и дистрибуции, обучение персонала. Потребитель же хочет получить желанную пластинку в коллекцию прямо здесь и сейчас, и не ждать пока она появится в HD-формате, станет дешевле в производстве или будет более оперативно напечатана за счет роботизации производственной линии.

Самый простой выход в такой ситуации — нарастить мощности на базе уже существующих технологий и оборудования, пускай и устаревших. Именно такое развитие событий можно наблюдать на примере стран Прибалтики, о которых и пойдет речь дальше.

«Заводы уже не справляются с объемом заказов, образовались огромные очереди. Открываются новые заводы. Только что появилась фабрика в Тарту, куда уже стоит очередь», — музыкальный обозреватель и коллекционер Улдис Рудакс

Vinyl Plant (Тарту, Эстония)

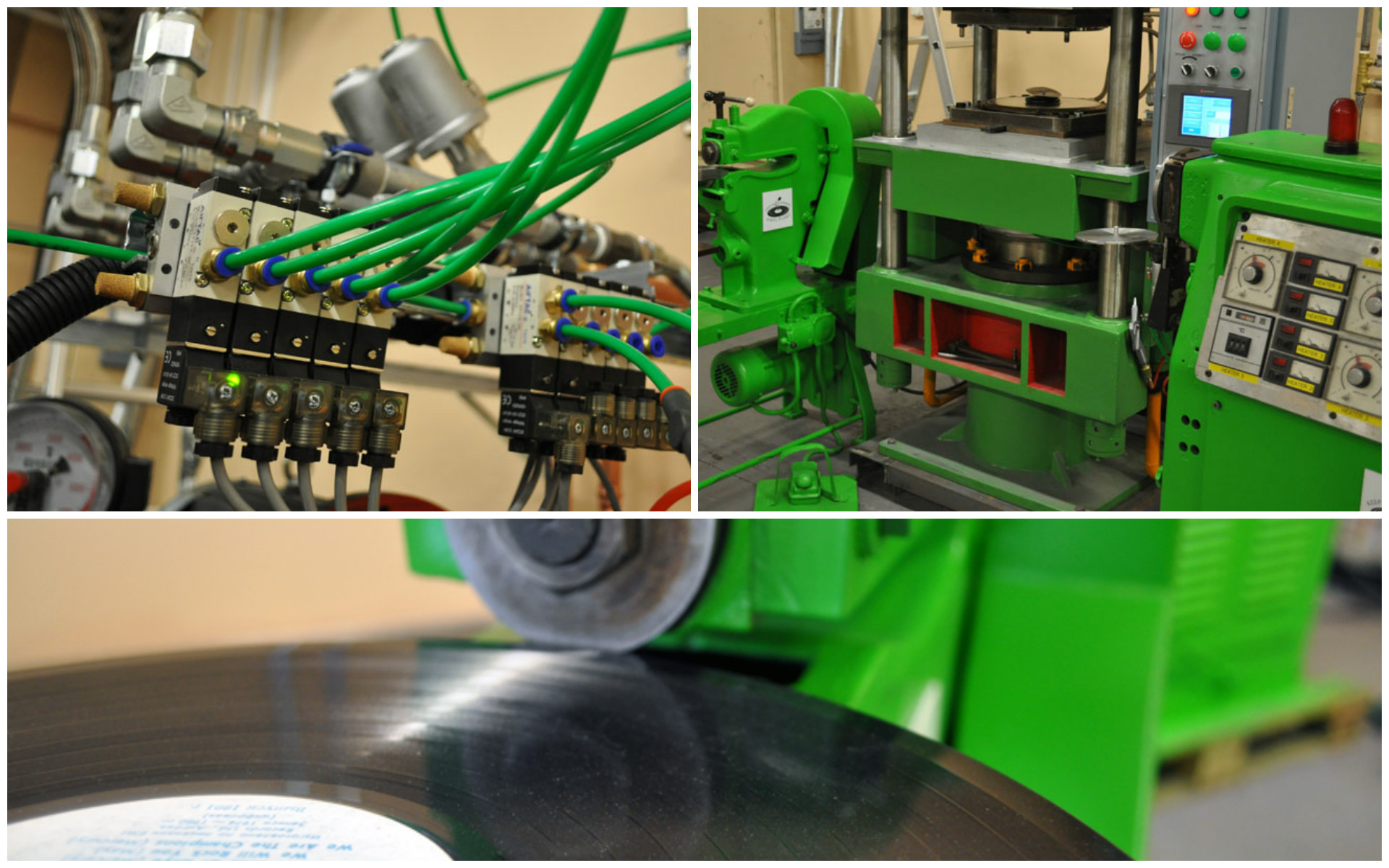

Недавно в эстонском городе Тарту открылся пресс-завод Vinyl Plant, который предлагает услуги создания пластинок и аудиокассет «под ключ»: запись, тиражирование, оформление, логистика — все в комплекте.

Тем не менее, относительно скромные возможности используемой производственной линии скорее приравнивают Vinyl Plant к бутиковому формату, нежели к роли серьезного игрока на европейском рынке, хотя эстонцы с гордостью позиционируют себя как «единственный пресс-завод во всей Северной и Северо-Восточной Европе».

В соседней Латвии у Vinyl Plant наметился амбициозный конкурент, который главными рынками сбыта обозначает США и ЕС.

Mango Vinyl Press (Цесис, Латвия)

Созданная в конце 2015 года компания Mango Vinyl Press работает над открытием завода по производству винила в латвийском городе Цесис — планируется, что первый тираж сойдет с конвейера во второй половине 2017-го, сообщает Delfi.

«Производство виниловых пластинок — очень тонкий процесс, сродни искусству, и для нас важно выпускать качественный товар», — представитель Mango Vinyl Press Сабине Брице

По словам Брице, аналогичный завод в Тарту не станет для ее компании прямым конкурентом: во-первых, мощностей Vinyl Plant не хватает, чтобы удовлетворить спрос даже на местном рынке; во-вторых, цесисский Mango Vinyl Press изначально ориентируется на Европу и США. К производству пластинок в Латвии удалось привлечь специалистов фабрики Мелодия: с одной стороны, компания может положиться на их многолетний опыт, с другой — скорее всего, использоваться будет не самое передовое производство, и чтобы справиться с большими объемами фабрика должна быть оборудована сразу несколькими штамповочными линиями. В такой ситуации на передний план выходит не человеческий, а технологический фактор: именно от надежности и количества станков зависит, сможет ли Mango Vinyl Press удовлетворить спрос и закрепиться. Как вы узнаете дальше, со станками в Латвии — своя, скажем так, «специфика».

История выпуска музыки на виниле в Латвии уходит корнями в начало ХХ века, первой в регионе открылась фабрика легендарной британской звукозаписывающей компании Gramaphone. В 1958 году она превратилась в Рижскую фабрику грампластинок Līgo, которая в 1964-м стала частью союзного гиганта грамзаписи Мелодия. На исходе 80-х Мелодия свернула производство, чтобы в 90-х ненадолго переродиться в Ritonis и вскоре снова закрыться. Судьба прессовочных станков окутана тайнами: согласно одной из версий, их вывезли в Чехию, другой — и вовсе сдали в металлолом.

Перспективы

Новое время и более благоприятный климат в музыкальном бизнесе возвращают Прибалтику на всемирную карту винила. Остается надеяться, основательно и надолго, тем более, что для этого есть предпосылки: повышенный спрос, оптимальное месторасположение, удобная логистика, близость региональных сцен и лейблов.

Позитивные моменты в запуске пресс-заводов в Эстонии и Латвии есть не только для европейцев и американцев, на которых они изначально нацелены, но и для российских и украинских лейблов и артистов — ведь подавляющее большинство вынуждено заказывать тиражи у перегруженных немецких и голландских заводов, ожидание в очереди может занимать несколько месяцев.

Не способствует оперативности и двойная логистика: напечатанные, например, в Германии пластинки зачастую приезжают в Россию в простом белом конверте (заказывать оформление на

заводе просто нерентабельно), лейбл самостоятельно доупаковывает их и снова отправляет условному клиенту в Берлин. Укрупнение, оптимизация и удешевление всех связанных процессов от штамповки до доставки будет на руку всем участникам: от завода до покупателя. Дело за малым — найти общий язык, наладить связи и начать сотрудничать.

сильная фраза, да...